Түрлі конструкцияларда металдарды тиімді пайдалану үшін олардың қаншалықты берік екенін білу маңызды. Қаттылық металдар мен қорытпалардың ең көп есептелетін сапалық сипаттамасы болып табылады. Оны анықтаудың бірнеше әдістері бар: Бринелл, Рокелл, Супер-Роквелл, Виккерс, Людвик, Шор (Монорон), Мартенс. Мақалада ағайынды Роквеллдердің әдісі қарастырылады.

Әдіс дегеніміз не

Роквелл әдісі - материалдарды қаттылыққа сынау әдісі. Зерттелетін элемент үшін индикатордың қатты ұшының ену тереңдігі есептеледі. Бұл жағдайда әрбір қаттылық шкаласы үшін жүктеме өзгеріссіз қалады. Әдетте бұл 60, 100 немесе 150 кгс.

Зерттеудің көрсеткіші - берік материалдан жасалған шарлар немесе алмас конустары. Олардың ұштары дөңгеленген және ұштары 120 градус бұрышы болуы керек.

Бұл әдіс қарапайым және тез қайталанатын болып табылды. Бұл оның басқа әдістерден артықшылығын береді.

Тарих

Веналық зерттеуші профессор Людвиг алғаш рет зерттеу үшін инденттерді пайдалануды ұсындыматериалға ену және салыстырмалы тереңдікті есептеу арқылы қаттылық. Оның әдісі 1908 жылғы Die Kegelprobe еңбегінде сипатталған.

Бұл әдістің кемшіліктері болды. Ағайынды Хью және Стэнли Роквелл өлшеу жүйесінің механикалық жетілмегендігінің қателерін (артқы соққылар мен беттік ақаулар, материалдар мен бөлшектердің ластануы) жойған жаңа технологияны ұсынды. Профессорлар қаттылықты өлшейтін құралды ойлап тапты - енудің салыстырмалы тереңдігін анықтайтын құрылғы. Ол болат шарикті мойынтіректерді сынау үшін пайдаланылды.

Бринелл және Роквелл әдістерімен металдардың қаттылығын анықтау ғылыми ортада назар аударуға лайық болды. Бірақ Бринелл әдісі төмен болды - ол баяу болды және шыңдалған болаттар үшін пайдаланылмады. Осылайша, оны бұзбайтын сынақ әдісі деп санауға болмайды.

1919 жылы ақпанда қаттылықты сынаушы 1294171 нөмірімен патенттелді. Бұл кезде Роквеллдер шарикті мойынтіректерді шығаратын компанияда жұмыс істеді.

1919 жылы қыркүйекте Стэнли Роквелл компанияны тастап, Нью-Йорк штатына көшті. Сол жерде ол құрылғыны жетілдіруге өтініш беріп, қабылданған. Жаңа құрылғы 1921 жылы патенттеліп, жетілдірілген.

1922 жылдың соңында Роквелл Коннектикутта әлі де жұмыс істейтін жылу өңдеу зауытының негізін қалады. 1993 жылдан бастап Instron корпорациясының бөлігі.

Әдістің артықшылықтары мен кемшіліктері

Қаттылықты есептеудің әрбір әдісі бірегей және белгілі бір аумақта қолданылады. Бринелл және Роквелл қаттылық әдістерінегізгі.

Әдістің бірқатар артықшылықтары бар:

- жоғары қаттылық тәжірибелер мүмкіндігі;

- сынау кезінде беттің шамалы зақымдалуы;

- шегініс диаметрін өлшеуді қажет етпейтін қарапайым әдіс;

- тестілеу процесі жеткілікті жылдам.

Кемшіліктер:

- Бринелл және Викерс қаттылық сынаушыларымен салыстырғанда, Роквелл әдісі жеткілікті дәл емес;

- үлгі бетін мұқият дайындау керек.

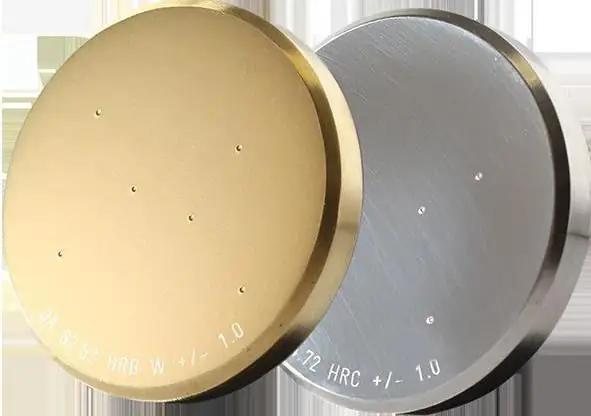

Роквелл шкаласының құрылымы

Роквелл әдісі бойынша металдардың қаттылығын тексеру үшін тек 11 шкала алынды. Олардың айырмашылығы ұшы мен жүктеменің арақатынасында. Ұшы тек алмаз конусы ғана емес, сонымен қатар карбид пен вольфрам қорытпасының шары немесе шар түріндегі шыңдалған болат болуы мүмкін. Орнатуда бекітілген ұшы идентификатор деп аталады.

Масштабтар әдетте латын әліпбиінің әріптерімен белгіленеді: A, B, C, D, E, F, G, H, K, N, T.

Күштік сынақтар негізгі шкалалармен жүргізіледі - A, B, C:

- А шкаласы: 60 кгс жүктемесі бар алмас конусымен сынау. Белгіленуі - HRA. Мұндай сынақтар жұқа қатты материалдар үшін жүргізіледі (0,3-0,5 мм);

- В шкаласы: 100 кгс болат шар сынағы. Белгіленуі - HRB. Сынақтар күйдірілген жұмсақ болат пен түсті қорытпаларда жүргізіледі;

- С шкаласы: 150 кгс конус сынағы. Белгіленуі - HRC. Сынақтар орташа қатты металдар, шыңдалған және шыңдалған болат немесе қалыңдығы 0,5 мм-ден аспайтын қабаттар үшін жүргізіледі.

Әдіс бойынша қаттылықРоквелл әдетте шкаланың үшінші әрпімен HR деп белгіленеді (мысалы, HRA, HRC).

Есептеу формуласы

Материалдың қаттылығы ұштың ену тереңдігіне әсер етеді. Сынақ нысаны неғұрлым қиын болса, ену соғұрлым аз болады.

Материалдың қаттылығын сандық анықтау үшін формула қажет. Оның коэффициенттері масштабқа байланысты. Өлшеу қателігін азайту үшін негізгі және алдын ала (10 кгс) жүктемені қолдану сәтіндегі инденттердің ену тереңдігінің салыстырмалы айырмашылығын қабылдау керек.

Роквеллдің қаттылығын өлшеу әдісі мына формуланы қолдануды қамтиды: HR=N-(H-h)/s, мұндағы H-h айырмасы жүктемелер (алдын-ала және негізгі) астында инденттердің салыстырмалы ену тереңдігін білдіреді, мәні мм-де есептеледі. N, s тұрақтылар, олар нақты масштабқа байланысты.

Роквелл қаттылығын сынаушы

Қаттылықты өлшейтін құрал - Роквелл әдісі бойынша металдар мен қорытпалардың қаттылығын анықтауға арналған құрылғы. Бұл гауһар конусы (немесе шары) және конус кіруі керек материалы бар құрылғы. Соққы күшін реттеу үшін салмақ та бекітілген.

Уақыт көрсеткіші көрсетіледі. Процесс екі кезеңде жүреді: біріншіден, престеу 10 кгс күшпен жасалады, содан кейін күштірек. Көбірек басу үшін конус, азырақ болса, шар қолданылады.

Сынақ материалы көлденең орналастырылған. Алмас оған рычагпен түсірілген. Бірқалыпты түсу үшін құрылғы май амортизаторы бар тұтқаны пайдаланады.

Негізгі жүктеу уақыты әдеттематериалға байланысты 3-тен 6 секундқа дейін. Сынақ нәтижелері қолжетімді болғанша алдын ала жүктеуді сақтау керек.

Индикатордың үлкен көрсеткісі сағат тілімен қозғалады және эксперимент нәтижесін көрсетеді.

Тәжірибеде ең танымалы роквеллдің қаттылығын тексеретін модельдер:

- "ITR" үлгісіндегі "Metrotest" стационарлық құрылғылары, мысалы, "ITR-60/150-M".

- Qness GmbH моделі Q150R.

- Стационарлық автоматтандырылған құрылғы TIME Group Inc моделі TH300.

Тест әдістемесі

Зерттеу мұқият дайындықты қажет етеді. Роквелл әдісі бойынша металдардың қаттылығын анықтау кезінде үлгінің беті таза, жарықтар мен қабыршақсыз болуы керек. Жүктеме материалдың бетіне перпендикуляр түсірілгенін және оның үстелде тұрақтылығын үнемі тексеріп отыру маңызды.

Конусты итеру кезінде із кемінде 1,5 мм, ал допты итеру кезінде - 4 мм-ден артық болуы керек. Тиімді есептеулер үшін үлгі негізгі жүктемені алып тастағаннан кейін инденттердің ену тереңдігінен 10 есе қалың болуы керек. Сондай-ақ, бір үлгінің кемінде 3 сынағы жүргізілуі керек, содан кейін нәтижелердің орташа мәні алынуы керек.

Сынақ қадамдары

Эксперимент оң нәтиже және аздаған қателік болуы үшін оны өткізу тәртібін сақтау керек.

Қаттылықты анықтау әдісі бойынша тәжірибе кезеңдеріРоквелл:

- Шкаланың таңдауын анықтаңыз.

- Қажетті инденттерді орнатыңыз және жүктеңіз.

- Құрылғы мен үлгіні орнатуды түзету үшін екі сынақты (нәтижелерге қосылмаған) басып шығаруды орындаңыз.

- Анықтамалық блокты аспаптар үстеліне қойыңыз.

- Алдын ала жүктемені (10 кгс) сынап көріңіз және таразыны қалпына келтіріңіз.

- Негізгі жүктемені қолданыңыз, максималды нәтижені күтіңіз.

- Жүктемені алып тастаңыз және теруден алынған мәнді оқыңыз.

Ережелер жаппай өнімдерді сынау кезінде бір үлгіні сынауға мүмкіндік береді.

Бұл дәлдікке әсер етеді

Кез келген сынақты өткізген кезде көптеген факторларды ескерген жөн. Роквелл қаттылығын анықтаудың да өзіндік сипаттамалары бар.

Назар аударатын факторлар:

- Сынақ бөлігінің қалыңдығы. Тәжірибе ережелерімен ұшының ену тереңдігінен он есе аз үлгіні пайдалануға тыйым салынады. Яғни, ену тереңдігі 0,2 мм болса, онда материалдың қалыңдығы кемінде 2 см болуы керек.

- Үлгідегі басып шығарулар арасында қашықтық болуы керек. Бұл жақын маңдағы басып шығару орталықтарының арасындағы үш диаметр.

- Зерттеушінің ұстанымына байланысты циферблаттағы эксперимент нәтижелерінің ықтимал өзгеруін ескеру қажет. Яғни, нәтижені бір көзқараспен оқу керек.

Сынақтардағы механикалық қасиеттеркүш

Материалдардың беріктік сипаттамаларын және қаттылықты Роквелл әдісімен сынау нәтижелерін Давиденков Н. Н., Марковец М. П. және т.б. сияқты материал ғалымдары алған.

Шегіністің қаттылығын сынау нәтижелері бойынша аққыштық шегін есептеу әдістері қолданылады. Бұл қатынас бірнеше термиялық өңдеуден өткен жоғары хромды тот баспайтын болаттар үшін есептеледі. Алмаз шегіндіргішті пайдаланған кезде орташа ауытқу мәні небәрі +0,9% болды.

Қаттылыққа байланысты материалдардың басқа да механикалық қасиеттерін анықтау үшін зерттеулер жүргізілуде. Мысалы, созылу күші (немесе созылу күші), шын сынуға төзімділік және салыстырмалы жиырылу.

Қаттылықты анықтаудың балама әдістері

Қаттылықты өлшеу тек Роквелл әдісімен ғана мүмкін емес. Әрбір әдістің негізгі тұстарын және олардың айырмашылықтарын қарастырыңыз. Статикалық жүктеме сынағы:

- Зерттеу үлгілері. Рокелл және Викерс әдістері салыстырмалы түрде жұмсақ және жоғары берік материалдарды сынауға мүмкіндік береді. Бринелл әдісі қаттылығы 650 HBW дейінгі жұмсақ металдарды зерттеуге арналған. Super-Rockwell әдісі төмен жүктемелерде қаттылықты тексеруге мүмкіндік береді.

- ГОСТ. Роквелл әдісі ГОСТ 9013-59, Бринелл әдісі - 9012-59, Виккерс әдісі - 2999-75, Шор әдісі - ГОСТ 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868сәйкес келеді.

- Дурометрлер. Роквелл мен Шор зерттеушілерінің құрылғылары қарапайымпайдалану және шағын өлшем. Vickers жабдығы өте жұқа және кішкентай үлгілерде сынауға мүмкіндік береді.

Динамикалық қысымдағы тәжірибелер Мартел, Полди әдісі бойынша Николаев тік соққы сынағы, Шоппер және Бауман серіппелі құрылғысы және т.б. қолдану арқылы жүргізілді.

Қаттылықты сызу арқылы да өлшеуге болады. Мұндай сынақтар Barb файлы, Monters, Hankins, Birbaum микросипаттамалары және т.б. арқылы жүргізілді.

Оның кемшіліктеріне қарамастан, Роквелл әдісі өнеркәсіпте қаттылықты сынау үшін кеңінен қолданылады. Оны орындау оңай, негізінен микроскоппен басып шығаруды өлшеу және бетті жылтырату қажет емес. Бірақ сонымен бірге әдіс Бринелл мен Виккерс ұсынған зерттеулер сияқты дәл емес. Әртүрлі тәсілдермен өлшенетін қаттылықтың тәуелділігі бар. Яғни, Роквеллдің тиімді бірліктерін Бринелл бірліктеріне түрлендіруге болады. Заңнамалық деңгейде қаттылық мәндерін салыстыратын ASTM E-140 сияқты ережелер бар.