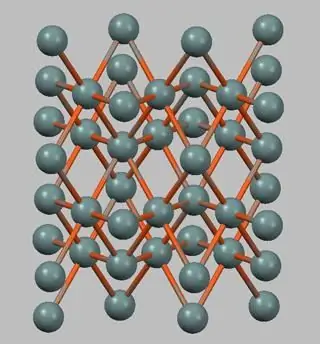

Қола - мыс негізіндегі қорытпа. Көмекші металдар никель, мырыш, қалайы, алюминий және басқалар болуы мүмкін. Бұл мақалада біз түрлерін, технологиялық ерекшеліктерін, химиялық құрамын қарастырамыз. қоланың құрамы, сондай-ақ оны жасау әдістері.

Жіктеу

1. Химиялық құрамы бойынша бұл металл әдетте екі топқа бөлінеді. Біріншісі - қалайы қола. Оларда қалайы негізгі легирлеуші элемент болып табылады. Екіншісі қаңылтырсыз. Бұл туралы төменде толығырақ айтатын боламыз.

2. Қоланың технологиялық ерекшеліктеріне қарай оны деформацияланатын және құйма деп бөлу әдетке айналған. Біріншісі қысыммен жақсы өңделеді. Соңғылары пішінді құймалар үшін қолданылады.

Бұл металл жезден әлдеқайда жақсы үйкеліске, механикалық қасиеттерге, сондай-ақ коррозияға төзімділікке ие. Шын мәнінде, қола - мыс пен қалайының қорытпасы (негізгі көмекші элемент ретінде). Мұнда никель мен мырыш негізгі легирлеуші элементтер емес, ол үшін алюминий, қалайы, марганец, кремний, қорғасын, темір, бериллий, хром, фосфор, магний, цирконий және т.б. сияқты компоненттер пайдаланылады.

Қалайы қола: құю зауыты

Мұндай металдың не екенін анықтайық. Қалайы қола (төмендегі суретте құйылған бөлшектер көрсетілген) басқа түрлерге қарағанда өтімділігі төмен қорытпа болып табылады. Дегенмен, оның шамалы көлемдік шөгуі бар, бұл пішінді қола құймаларын алуға мүмкіндік береді. Бұл қасиеттер үйкеліске қарсы бөлшектерді құюда қоланы белсенді пайдалануды анықтайды. Сондай-ақ, қарастырылатын қорытпа сулы ортада (соның ішінде теңіз суы) немесе су буында, майларда және жоғары қысымда жұмыс істеуге арналған арматура өндірісінде қолданылады. Жауапты мақсаттар үшін стандартты емес құю қола деп аталатындар да бар. Олар мойынтіректерді, тісті доңғалақтарды, төлкелерді, сорғы бөлшектерін, тығыздағыш сақиналарды өндіруде қолданылады. Бұл бөлшектер жоғары қысымда, жоғары жылдамдықта және төмен жүктемеде жұмыс істеуге арналған.

Қорғасын қола

Құю зауытының қалайы қорытпаларының бұл кіші түрі мойынтіректерді, тығыздағыштарды және пішінді құймаларды өндіруде қолданылады. Мұндай қола төмен механикалық қасиеттермен сипатталады, соның нәтижесінде мойынтіректерді және төлкелерді жасау процесінде олар өте жұқа қабат түрінде болат негізге жай ғана қолданылады. Құрамында қалайы көп қорытпалардың механикалық қасиеттері жоғары болады. Сондықтан оларды болат тіреусіз пайдалануға болады.

Қалайы қолалар: деформацияланатын

Қысыммен өңделген қорытпалар әдетте келесі топтарға бөлінеді:қалайы-фосфорлы, қалайы-мырыш және қалайы-мырыш-қорғасын. Олар целлюлоза-қағаз өнеркәсібінде (олардан торлар жасалады) және машина жасауда (серіппелер, мойынтіректер және машина бөлшектерін өндіру) өз қолдануын тапты. Сонымен қатар, бұл материалдар биметалл бұйымдарын, штангаларды, таспаларды, жолақтарды, тісті доңғалақтарды, тісті доңғалақтарды, жоғары жүктелетін машиналарға арналған төлкелер мен тығыздағыштарды, бақылау-өлшеу аспаптарына арналған түтіктерді, қысымды серіппелерді өндіруде қолданылады. Электротехникада қоланы (соғылған) кеңінен қолдану оның тамаша механикалық қасиеттеріне (жоғары электрлік сипаттамаларымен бірге) байланысты. Ол ток өткізгіш серіппелерді, штепсельдік қосқыштарды, контактілерді жасауда қолданылады. Химия өнеркәсібінде қалайы қолалардан серіппелі сым, дәлме-дәл механикада - арматура, қағаз өнеркәсібінде - қырғыштар, автомобиль және трактор өнеркәсібінде - төлкелер мен подшипниктерді өндіру үшін қолданылады.

Бұл қорытпаларды аса қатты, қатты, жартылай қатты және жұмсақ (тазаланған) күйде беруге болады. Қалайы қола әдетте суық өңделеді (илектелген немесе тартылған). Ыстық металл тек престеледі. Қысым астында қола суықта да, ыстықта да тамаша жұмыс істейді.

Бериллий қола

Бұл тұнбамен қатайтатын металдар тобына жататын қорытпа. Оның жоғары механикалық, физикалық және серпімді қасиеттері бар. Бериллий қоласы жоғары температураға төзімділікке, коррозияға төзімділікке және циклдік беріктікке ие. Ол төменге төзімдітемпература, соққан кезде магниттелмейді және ұшқын бермейді. Бериллий қолаларын шыңдау Цельсий бойынша 750-790 градус температурада жүргізіледі. Кобальт, темір және никельді қосу термиялық өңдеу кезінде фазалық түрлену жылдамдығын бәсеңдетуге ықпал етеді, бұл қартаю және қатаю технологиясын айтарлықтай жеңілдетеді. Сонымен қатар, никельді қосу қайта кристалдану температурасының жоғарылауына ықпал етеді, ал марганец толық болмаса да, қымбат бериллийді алмастыра алады. Қоланың жоғарыда аталған сипаттамалары бұл қорытпаны сағат өнеркәсібінде серіппелер, серіппелер және мембраналар өндіруде пайдалануға мүмкіндік береді.

Мыс пен марганец қорытпасы

Бұл қоланың ерекше жоғары механикалық қасиеттері бар. Ол суық және ыстық қысыммен өңделеді. Бұл металл жоғары ыстыққа төзімділігімен, сондай-ақ коррозияға төзімділігімен ерекшеленеді. Марганец қосылған мыс қорытпасы пеш арматурасында кең қолданыс тапты.

Кремний қола

Бұл құрамында никель, сирек марганец бар қорытпа. Мұндай металл өте жоғары механикалық, үйкеліске қарсы және серпімді қасиеттермен сипатталады. Сонымен қатар кремний қола төмен температурада өзінің пластикасын жоғалтпайды. Қорытпа жақсы дәнекерленген, жоғары және төмен температурада қысыммен өңделеді. Қарастырылып отырған металл магниттелмеген, соққанда ұшқын шығармайды. Бұл қоланың (кремнийдің) теңіз кеме жасауында үйкеліске қарсы бөлшектерді, мойынтіректерді, серіппелер жасауда кеңінен қолданылуын түсіндіреді.торлар, буландырғыштар, торлар және бағыттаушы төлкелер.

Қалыссыз құймалар

Қоланың бұл түрі жақсы коррозиямен, үйкеліске қарсы қасиеттерімен, сонымен қатар жоғары беріктігімен ерекшеленеді. Олар ерекше қиын жағдайларда жұмыс істейтін бөлшектерді жасау үшін қолданылады. Оларға тісті доңғалақтар, клапандар, төлкелер, қуатты турбиналар мен крандарға арналған тісті доңғалақтар, шыңдалған болат бөлшектермен бірге жұмыс істейтін құрттар, жоғары қысымда және соққы жүктемелерінде жұмыс істейтін мойынтіректер жатады.

Қоланы қалай жасауға болады?

Бұл металды өндіру мыс қорытпаларын балқыту үшін қолданылатын арнайы пештерде жүргізілуі керек. Қола шихтасын жаңа металдардан немесе қайталама қалдықтарды қосу арқылы жасауға болады. Балқыту процесі әдетте флюс немесе көмір қабатының астында жүзеге асырылады.

Жаңа металдардың зарядын қолдану процесі белгілі бір реттілікпен жүреді. Біріншіден, қажетті мөлшерде флюс немесе көмір қатты қыздырылған пешке жүктеледі. Содан кейін мыс сонда орналастырылады. Оның еруін күткеннен кейін қыздыру температурасын 1170 градусқа дейін арттырыңыз. Осыдан кейін балқыманы тотықсыздандыру керек, ол үшін фосфорлы мыс қосылады. Бұл процесті екі кезеңде жүзеге асыруға болады: тікелей пеште, содан кейін шөміште. Бұл жағдайда қоспа тең пропорцияда енгізіледі. Содан кейін балқымаға 120 градусқа дейін қыздырылған қажетті легірлеу элементтері қосылады. Отқа төзімді компоненттер лигатуралар түрінде енгізілуі керек. Одан әрі балқытылған қола (фото,төменде, балқыту процесін көрсетеді) барлық қосылған заттар толығымен ерігенше араластырады және қажетті температураға дейін қызады. Алынған қорытпаны пештен шығарғанда, құймас бұрын оны фосфорлы мыстың қалған бөлігімен (50%) ақырында тотықсыздандыру керек. Бұл қоланы оксидтерден босату және балқыманың өтімділігін арттыру үшін жасалады.

Қайта өңделген материалдардан балқыту

Қайта өңделген металдар мен қалдықтарды пайдаланып қола жасау үшін балқыту келесі ретпен орындалуы керек. Алдымен мыс балқытылып, фосфор қоспаларымен тотықсыздандырылады. Содан кейін балқымаға циркуляциялық материалдар қосылады. Осыдан кейін металдар толығымен балқытылып, сәйкес реттілікпен легирленген элементтер енгізіледі. Шихтаның құрамында таза мыстың аз мөлшері болған жағдайда алдымен айналымдағы металдарды балқыту керек, содан кейін мыс пен легирлеуші элементтерді қосу керек. Балқыту флюс немесе көмір қабатының астында жүзеге асырылады.

Қоспаны ерітіп, қажетті температураға дейін қыздырғаннан кейін қоспаны фосфорлы мыспен соңғы тотықсыздандыру жүргізіледі. Содан кейін балқыма күйдірілген көмірмен немесе кептірілген флюспен жабылады. Соңғысының шығыны металдың салмағының 2-3 пайызын құрайды. Қыздырылған балқыманы 20-30 минут ұстайды, мезгіл-мезгіл араластырады, содан кейін оның бетінен бөлінген шлактарды алып тастайды. Барлығы, қола құюға дайын. Қожды жақсырақ кетіру үшін шөмішке кварц құмын қосуға болады, ол оны қалыңдатады. Қола қалыптарға құюға дайын екенін анықтау үшін арнайытехнологиялық сынақ. Мұндай үлгінің сынуы біркелкі және таза болуы керек.

Алюминий қола

Бұл легирлеуші элемент ретінде мыс пен алюминийдің қорытпасы. Бұл металдың балқу процесі жоғарыда айтылғандардан айтарлықтай ерекшеленеді, бұл көмекші компоненттің химиялық сипаттамаларымен түсіндіріледі. Алюминий легирленген компоненттерді пайдаланып қоланы қалай жасау керектігін қарастырыңыз. Шихтадағы қайта өңделген материалдарды пайдалана отырып, қорытпаның бұл түрін өндіру кезінде фосфор компоненттерімен тотықсыздандыру операциясы қолданылмайды. Бұл алюминийге қарағанда фосфордың оттегі молекулаларына төмен жақындығымен сипатталатындығына байланысты. Сондай-ақ, қоланың бұл түрі қызып кетуге өте сезімтал екенін білу керек, сондықтан температура 1200 градустан аспауы керек. Қатты қыздырылған күйде алюминий тотығады, ал қола қорытпасы газдармен қаныққан. Сонымен қатар, қоланың мұндай түрін балқыту кезінде түзілетін оксид тотықсыздандырғыштарды қосқанда тотықсызданбайды және оны балқымадан тазарту өте қиын. Оксидті пленка өте жоғары балқу температурасына ие, ол қоланың өтімділігін айтарлықтай төмендетеді және бас тартуды тудырады. Балқыту өте қарқынды, қыздыру температурасының жоғарғы шегінде жүзеге асырылады. Сонымен қатар, дайын балқыманы пеште ұстауға болмайды. Алюминий қоланы балқытқанда жабын қабаты ретінде 50% сода күлінен және 50% криолиттен тұратын флюсті қолданған жөн.

Дайын балқыма қалыптарға құймас бұрын оған марганец хлориді енгізу арқылы тазартылады немесемырыш хлориді (шихтаның жалпы массасының 0,2-0,4%). Бұл процедурадан кейін қорытпаны газдың бөлінуі толығымен тоқтағанша бес минут бойы ұстау керек. Осыдан кейін қоспасы қажетті температураға дейін жеткізіліп, қалыптарға құйылады.

Қорғасын қоспалары жоғары (50-60%) қола балқымасында сегрегацияны болдырмау үшін мыс-никель лигатуралары түріндегі 2-2,3% никельді қосу ұсынылады. Немесе флюстер ретінде сілтілі металдардың сульфат тұзын қолдану қажет. Никель, күміс, марганец, егер олар қоланың бөлігі болса, қалайы қосу процедурасынан бұрын балқымаға енгізілуі керек. Сонымен қатар, алынған қорытпаның сапасын жақсарту үшін оны кейде балқитын металдар негізіндегі шамалы қоспалармен өзгертеді.